Grundlagen der pneumatischen spanner

Was sind pneumatische Spanner?

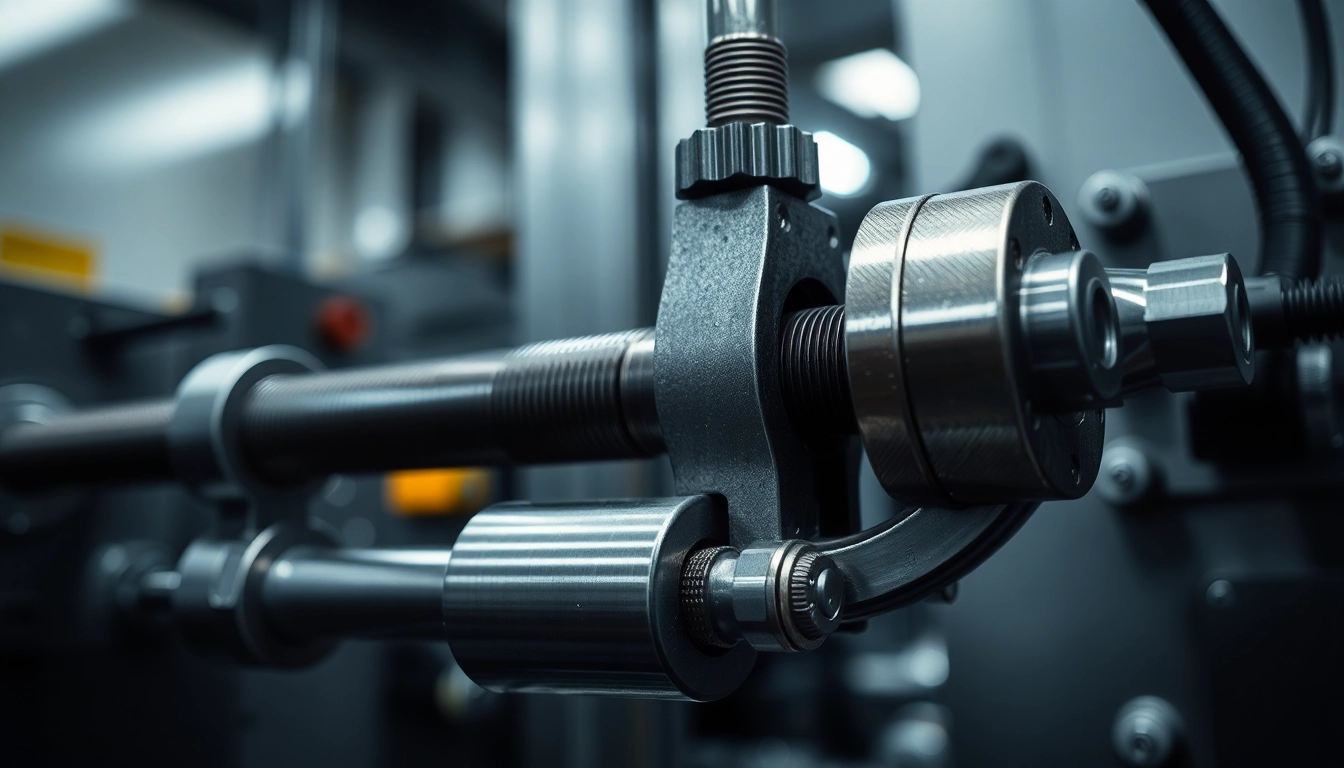

Pneumatische Spanner sind industrielle Vorrichtungen, die Druckluft als Energiequelle nutzen, um Werkstücke zuverlässig und effizient zu spannen, zu halten oder zu positionieren. Sie gehören zu den wichtigsten Komponenten in der Fertigungstechnologie, insbesondere in automatisierten Produktionsprozessen, bei denen Schnelligkeit, Präzision und Wiederholbarkeit entscheidend sind. Im Gegensatz zu mechanischen oder hydraulischen Spannsystemen bieten pneumatische Varianten zahlreiche Vorteile, darunter geringeren Wartungsaufwand, schnellere Reaktionszeiten und eine einfache Integrierbarkeit in automatisierte Steuerungssysteme. Für Unternehmen, die ihre Produktion modernisieren wollen, sind pneumatische Spanner eine essenzielle Lösung, um die Wettbewerbsfähigkeit zu steigern und die Produktqualität zu sichern.

Wenn Sie mehr über die vielfältigen pneumatische spanner erfahren möchten, finden Sie auf unserer Website umfassende Informationen zu verschiedenen Modellen, Einsatzmöglichkeiten und Auswahlkriterien.

Funktionsweise und Komponenten

Die Funktionsweise eines pneumatischen Spanners basiert auf der Nutzung von Druckluft, die in einem geschlossenen System komprimiert wird. Durch kontrollierten Luftdruck wird eine Kraft erzeugt, die auf eine Spannvorrichtung wirkt, um Werkstücke festzuhalten. Das System besteht typischerweise aus mehreren Komponenten:

- Antriebseinheit: Ein Kolben oder Schubstange, die durch Druckluft bewegt wird und die eigentliche Spannkraft auf das Werkstück überträgt.

- Steuerventile: Komponenten, welche den Luftdruck regeln, Ein- und Ausschalten der Spannvorgänge sowie die Steuerung der Bewegungsrichtung ermöglichen.

- Druckluftversorgung: Eine stabile und kontrollierte Luftquelle, die den nötigen Druck über Leitungen bereitstellt.

- Spannmechanismus: Das mechanische Element, das die Energie der Druckluft in die gewünschte Spannkraft umwandelt.

Der Regelkreis aus Sensoren, Ventilen und Steuerungseinheiten sorgt für eine präzise Kontrolle der Spannkraft und -position, was für hochpräzise Anwendungen unerlässlich ist. Hochwertige pneumatische Spanner sind so konstruiert, dass sie eine schnelle Einstellung, eine langlebige Nutzung sowie einfache Wartung gewährleisten.

Anwendungsbereiche in der Industrie

Pneumatische Spanner sind in zahlreichen Industriezweigen unverzichtbar geworden. Ihre Flexibilität und Effizienz machen sie zur ersten Wahl für verschiedenste Aufgaben:

- Automobilindustrie: Hier werden sie zum Fixieren, Positionieren und Halten von Bauteilen während der Montage oder Verarbeitung genutzt. Besonders bei automatisierten Robotersystemen sorgen pneumatische Spanner für schnelle und präzise Abläufe.

- Maschinenbau: In der Fertigung von Maschinenteilen und Komponenten ermöglichen sie eine schnelle Fixierung beim Bohren, Fräsen oder Schweißen.

- Elektronikfertigung: Für das präzise Positionieren empfindlicher elektronischer Baugruppen bei der Montage und Prüfung.

- Verpackungs- und Verpackungsmaschinen: In automatischen Verpackungslinien sorgen pneumatische Spanner für das schnelle Fixieren und Positionieren von Produkten.

- Lebensmittelindustrie: Beim Handling und bei der Verarbeitung von sensiblen Produkten, bei denen hygienische und schnelle Spannprozesse erforderlich sind.

Ihre Vielseitigkeit macht pneumatische Spanner außerdem zu einem Schlüsselbaustein in der Automatisierungstechnik, um Produktionszeiten zu verkürzen, Ausschuss zu minimieren und die Produktqualität zu maximieren.

Auswahl und Integration von pneumatischen spanner

Kriterien für die richtige Wahl

Die Auswahl des passenden pneumatischen Spanners hängt von verschiedenen Faktoren ab, die genauestens berücksichtigt werden müssen, um eine optimale Leistungsfähigkeit zu gewährleisten. Zu den wichtigsten Kriterien zählen:

- Spannbereich: Das maximale und minimale Spannmaß, das der Spanner abdecken kann. Es sollte exakt an die Werkstückgröße angepasst sein, um eine sichere Fixierung zu gewährleisten.

- Spannkraft: Die Kraft, mit der das Werkstück gehalten wird. Sie muss ausreichend sein, um Werkstückbewegungen während der Bearbeitung zu verhindern, aber auch nicht zu hoch, um Beschädigungen zu vermeiden.

- Baumaß und Form: Das physische Design beeinflusst die Montagefähigkeit in die Maschine oder Vorrichtung. Die Dimensionen sollten gut in die bestehende Infrastruktur passen.

- Steuerung und Regelung: Die Kompatibilität mit vorhandenen Steuerungssystemen sowie die Möglichkeiten der präzisen Steuerung der Spannkräfte und -zeiten.

- Material und Haltbarkeit: Hochwertige Werkstoffe sorgen für lange Lebensdauer, besonders bei hohen Belastungen und in anspruchsvollen Umgebungen.

- Sicherheit und Zertifizierung: Vor allem in sensiblen Branchen wie Medizin oder Lebensmittelindustrie müssen Spanner bestimmten Sicherheits- und Hygienevorschriften entsprechen.

Eine gründliche Bedarfsanalyse und die Zusammenarbeit mit Herstellern oder Fachhändlern sind entscheidend, um das ideale Produkt zu finden. Dabei kann auch die Nutzung von Beratung und Testphasen helfen, die optimale Lösung zu identifizieren.

Montage und Systemintegration

Die effektive Einbindung pneumatischer Spanner in bestehende Produktionsanlagen ist ein entscheidender Schritt. Die Montage sollte nach genauen Planungsschritten erfolgen, um eine reibungslose Funktion zu garantieren:

- Vorbereitung: Überprüfung der Kompatibilität der Bauteile, Beschaffung aller notwendigen Komponenten sowie Planung der Einbaumöglichkeiten.

- Montage: Befestigung des Spanners an zuvor definierten Positionen, Sicherstellung der lufttechnischen Anschlüsse und eventueller Steuerungselemente. Hierbei sind präzise Maße und stabile Befestigungen wesentlich, um unerwünschte Bewegungen zu vermeiden.

- Ansteuerungssystem: Integration in die Steuerungssoftware, Programmierung der Steuerungsparameter und Testläufe zum Feineinstellung der Spannkräfte.

- Inbetriebnahme: Kalibrierung, Sicherheitschecks und Schulung des Bedienpersonals. Wichtig ist eine Dokumentation aller Einstellungen für wiederholbare Prozesse.

Für eine langfristige Performanz sollte die Wartung regelmäßig geplant werden. Dazu gehören Druckluftkontrolle, Verschleißüberwachung und die Überprüfung der Steuerungssysteme.

Optimale Nutzung und Wartung

Die nachhaltige Leistungsfähigkeit pneumatischer Spanner hängt stark von ordnungsgemäßer Nutzung und regelmäßiger Wartung ab. Hier einige bewährte Praktiken:

- Regelmäßige Druckprüfung: Sicherstellen, dass die Versorgungsluft konstant und frei von Verunreinigungen ist, um Verschleiß und Fehlfunktionen zu vermeiden.

- Reinigung: Staub, Öl und Verunreinigungen entfernen, um die Funktion der Ventile und Steuerungskomponenten zu gewährleisten.

- Verschleißüberwachung: Überwachung der beweglichen Teile, Austausch abgenutzter Dichtungen oder Kolben bei Bedarf.

- Kalibrierung: Regelmäßige Feinjustierung der Spannkräfte, um eine gleichbleibende Qualität sicherzustellen.

- Schulungen: Bedienpersonal sollte regelmäßig geschult werden, um Fehlerquellen zu minimieren und die Sicherheitsstandards zu wahren.

Wenn Wartungsarbeiten frühzeitig erkannt und umgesetzt werden, verlängert sich die Lebensdauer der Anlagen erheblich, und die Produktionssicherheit steigt deutlich.

Vorteile gegenüber herkömmlichen Spannsystemen

Schnelligkeit und Effizienz

Pneumatische Spanner ermöglichen nahezu sofortiges Spannen und Lösen der Werkstücke. Im Vergleich zu mechanischen Systemen, die oft manuell oder langsam durch Federn oder Schrauben bedient werden, bieten pneumatische Lösungen eine enorme Steigerung der Durchlaufzeiten. Diese Schnelligkeit ist besonders bei Serienfertigungen oder in vollautomatisierten Anlagen von Vorteil, da sie die Produktionszeit erheblich reduziert und die Kapazitäten erhöht.

Beispielsweise kann ein pneumatischer Spanner innerhalb von Sekunden den Spannvorgang ausführen, während herkömmliche Systeme mehrere Minuten benötigen. Dadurch steigt die Gesamtproduktivität und die Auslastung der Maschinen.

Präzision und Wiederholbarkeit

Da pneumatische Spanner mit präzise einstellbaren Druckluftsystemen arbeiten, sind sie in der Lage, reproduzierbare Spannkräfte zu liefern. Das ist essenziell für Anwendungen, bei denen gleichbleibende Qualität und Toleranzen eingehalten werden müssen, etwa bei der Montage hochpräziser Bauteile. Moderne Steuerungssysteme erlauben die Speicherung und schnelle Aktivierung individueller Spannprofile, was eine exakte Wiederholbarkeit garantiert.

Durch den Einsatz von Sensoren und automatischen Kalibrierungssystemen lässt sich die Leistung kontinuierlich optimieren, sodass Produktfehler minimiert werden. Damit setzen pneumatische Spanner Maßstäbe in der Qualitätssicherung.

Kosteneinsparungen und Produktivität

Obwohl die Anfangsinvestition in pneumatische Spannsysteme höher sein kann als bei einfachen mechanischen Alternativen, amortisieren sich diese Kosten durch die deutlich gesteigerte Effizienz. Schnelle Spannewege und geringe Rüstzeiten führen zu einer erheblichen Reduktion der Produktionskosten pro Einheit.

Zudem verringern pneumatische Spanner den Ausschuss, weil sie gleichbleibende Spannkräfte und präzise Positionierungen gewährleisten. Wartungs- und Energieaufwand sind im Vergleich zu hydraulischen Systemen meist geringer, was wiederum die Betriebskosten reduziert. Langfristig lohnt sich die Investition, da die Systeme in der Regel langlebig sind und sich durch gesteigerte Produktqualität auszahlen.

Innovative Trends und Future Developments

Automatisierung und Steuerungstechnik

Die Zukunft der pneumatischen Spanner liegt in zunehmender Automatisierung und smarter Steuerungstechnik. Intelligente Steuerungssysteme integrieren Sensoren, ioT-Technologien und adaptive Regelalgorithmen, um die Spannprozesse noch effizienter und flexibler zu gestalten. Mit Hilfe von drahtlosen Netzwerken können Anlagen in Echtzeit überwacht und angepasst werden, wodurch Stillstandzeiten reduziert werden.

Beispielsweise ermöglichen ferngesteuerte Diagnosen und vorausschauende Wartung die frühzeitige Erkennung von Verschleiß oder Fehlfunktionen, was die Anlagenverfügbarkeit maximiert.

Neue Materialien und Designinnovationen

Entwicklungen im Bereich der Werkstoffe treiben die Innovationen bei pneumatischen Spanner voran. Leichte, aber robuste Materialien wie Verbundstoffe oder spezielle Kunststoffe reduzieren das Gewicht der Komponenten, verbessern die Energieeffizienz und erleichtern die Montage.

Des Weiteren kommen Designinnovationen zum Einsatz, die die ergonomische Handhabung verbessern, die Einsatzmöglichkeiten erweitern und die Integration in hochkomplexe Systemlösungen erleichtern.

Umweltfreundliche Spannlösungen

Die nachhaltige Ausrichtung der Fertigung führt auch bei Spannsystemen zu neuen Entwicklungen. Effiziente Druckluftnutzung, energiesparende Steuerungstechnologien und der Einsatz umweltfreundlicher Materialien reduzieren den ökologischen Fußabdruck. Weiterhin setzen Hersteller auf Systeme, die Recycling und Wiederverwendung der Komponenten erleichtern.

Innovative Konzepte wie energieeffiziente Druckluftkompression und intelligente Steuerungen sorgen für einen geringeren Energieverbrauch und nachhaltige Produktionsprozesse.

Praxisbeispiele und Anwendungsleitfäden

Branchenbezogene Erfolgsgeschichten

In der Automobilindustrie hat der Einsatz pneumatischer Spanner zu erheblichen Produktivitätssteigerungen geführt. So konnte ein führender Hersteller by der Automatisierung der Montagelinien die Taktzeiten um bis zu 30 % reduzieren, was sich direkt auf die Konkurrenzfähigkeit auswirkte.

Ein mittelständisches Unternehmen im Metallbau berichtete, dass die Umstellung auf pneumatische Spannsysteme die Fehlerquote bei der Produktion von Präzisionsteilen um 20 % senkte und gleichzeitig die Rüstzeiten halbierte. In der Elektronikfertigung erlaubte die schnelle und präzise Fixierung sensibler Bauteile eine Qualitätssteigerung bei gleichzeitig höherer Stückzahl.

Schritt-für-Schritt-Anleitung zur Implementierung

Die erfolgreiche Implementierung eines pneumatischen Spanners erfordert eine strukturierte Vorgehensweise:

- Bedarfsanalyse: Ermittlung der Anforderungen an Spannbereich, Kraft und Integrationsfähigkeit.

- Auswahl des Systems: Basierend auf Kriterien wie Größe, Leistung, Steuerungskompatibilität und Budget.

- Planung der Montage: Entwicklung eines Montagekonzepts inklusive Schnittstellen zu vorhandenen Steuerungssystemen.

- Installation: Fachgerechte Montage, lufttechnische Anschlüsse und Programmierung.

- Testphase: Durchführung von Tests zur Überprüfung von Funktion, Sicherheit und Präzision.

- Einarbeitung und Schulung: Funktion und Wartung des Systems werden durch Schulungen des Bedienpersonals sichergestellt.

Regelmäßige Nachkontrollen und Optimierungen sind essenziell, um dauerhaft hohe Leistung zu gewährleisten.

Messung und Optimierung der Leistung

Die kontinuierliche Überwachung der Funktion und Leistung der pneumatischen Spanner ist essenziell für die Produktivitätssteigerung. Hierzu werden verschiedene Methoden eingesetzt:

- Sensorbasierte Überwachung: Einsatz von Druck-, Kraft- und Positionssensoren zur Echtzeitkontrolle.

- Leistungskennzahlen (KPIs): Erfassung von Taktzeiten, Ausschussraten, Wartungsintervallen und Energieverbrauch.

- Fehleranalyse: Systematische Auswertung von Störungen, um Ursachen zu identifizieren und präventive Maßnahmen einzuleiten.

- Optimierungsmaßnahmen: Feinabstimmung der Steuerung, Anpassung der Druckparameter oder Materialeinsatz zur Steigerung der Effizienz.

Durch den Einsatz moderner Diagnosesysteme lässt sich die Anlagenverfügbarkeit maximieren und die Gesamtproduktivität nachhaltig verbessern.